Metalsortering af slagge

Mangeårig indsats og samarbejde betyder, at Afatek i dag kan sortere tæt på 90 procent af alle metaller ud af slaggen fra affaldsenergianlæg. Det giver rent slaggegrus med optimal kvalitet. Metallet genanvendes i nye produkter, hvor det erstatter nyudvundne metaller.

Afateks fornemmeste og eneste opgave er at sørge for optimal genanvendelse af slagge fra affaldsenergianlæg. Det gør vi ved at lave slaggens indhold af mineralske materialer til den bedst mulige kvalitet af slaggegrus, så det kan bruges til anlæg af f.eks. veje og her erstatte både bundsikringsmateriale og bærelag. For at opnå den rene gruskvalitet, sorterer vi slaggens indhold af metaller ud. For 10 år siden sorterede vi cirka halvdelen af alt jern og metal ud. I dag sorterer vi tæt på 90 procent ud. I totale mængder genvinder Afatek sammen med ScanMetal hvert år 4.000 tons metaller og 10.000 tons jern af de cirka 240.000 tons slagger fra de fem storkøbenhavnske og sjællandske affaldsenergianlæg i vores opland.

Sorteringseffektiviteten er ikke kommet af sig selv. Det er resultatet af en bevidst strategi lagt for at optimere slaggegruset og en deraf følgende målrettet satsning på udvikling, demonstration, måling og dokumentation efterfulgt af opgraderinger af teknologi og anlæg i henhold til resultaterne af vores innovationsprojekter.

Blandt de væsentligste resultater af udviklingsarbejdet er det semitørre system, hvor slaggen med enkle midler kan tørres til en grad, der gør det muligt at udsortere de helt fine metaller ned til en halv millimeter.

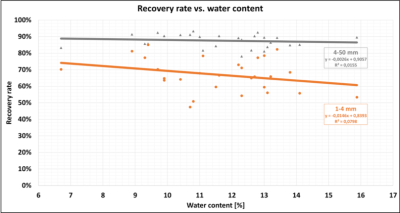

Udsortering af metaller i forhold til slaggens fugtindhold.

Processen

Når slaggen ankommer til Afateks modtageplads på Selinevej i København, indeholder den cirka syv procent jern og metaller, fordelt på cirka fem procent jern og to procent metaller, altså ikke-magnetiske metaller som aluminium, kobber, messing og zink. Slaggen bliver i første omgang lagt i miler på pladsen for at modne. Over to til tre måneder stiger temperaturen i milerne, og slaggen tørrer ud. I processen bliver mange tungmetallerne bundet til slaggen, så metallerne ikke bliver vasket ud, når slaggegruset efterfølgende skal bruges til f.eks. indbygning i veje. Alt slaggegrus bliver selvfølgelig testet for eventuel udvaskning og deklareret efter danske og europæiske krav og standarder. Når slaggen er tørret tilstrækkeligt ud, kan jern og metaller sorteres fra, og resten af det mineralske materiale bruges som slaggegrus 0/31,5 mm, der har opnået en kvalitet på højde med stabilt grus.

Magnetisk jern bliver udsorteret ved hjælp af båndmagneter, som er første stop på vejen i sorteringen. Adskillige stop senere er selv bittesmå metaldråber i kornstørrelser på en halv millimeter genkendt og pillet ud af slaggen. Det foregår med magneter til jern, med eddy currents til metaller og med sensorteknik kombineret med trykluft og dyser, der skyder rustfrit stål såvel som resterende metaller ud af slaggen.

Metaller ned til en halv millimeter genkendes og pilles ud ag slaggen

Videre oparbejdning

De frasorterede metaller bliver afsat til ScanMetal, som tilsvarende er helt fremme med førende teknologi til at oparbejde jern og metaller til en portefølje af rene fraktioner af jern, kobber, messing, zink, blød aluminium, hård aluminium og rustfrit stål. Nogle fraktioner kan sorteres i flere kvaliteter, så de modsvarer behovet på markedet endnu bedre. Det gælder for eksempel aluminium og kobber. Metallerne bliver afsat til en række virksomheder, der laver nye produkter af materialerne. Eksempelvis bliver den bløde aluminium til sodavands- og øldåser og alufolie produceret af Norsk Hydro. Hård aluminium bliver omsmeltet og brugt som nyt støbegods i bilindustrien. Alle steder erstatter metallerne nyudvundne metaller fra minedrift, hvilket sparer både penge og CO2-udslip. Eksempelvis sparer det 6 ton CO2, hver gang et ton aluminium bliver genanvendt